- Autor Henry Conors [email protected].

- Public 2024-02-12 05:43.

- Zuletzt bearbeitet 2025-06-01 05:51.

Dünner Stahl wird verwendet, um eine Vielzahl von Designs herzustellen. In den Betrieben werden Schweißarbeiten mit speziellen Geräten durchgeführt, die den Produkten eine optimale Verbindung verleihen. Wie kocht man zu Hause dünnes Metall mit einer Elektrode? Welche Ausrüstung funktioniert am besten? Das sind die Fragen unerfahrener Schweißer, die gezwungen sind, zu Hause zu arbeiten. Informationen zum Schweißen von dünnem Metall mit einer Elektrode finden Sie in diesem Artikel.

Was sind die Schwierigkeiten?

Die Bedeutung der Frage, welche Elektroden am besten zum Schweißen dünner Metalle geeignet sind, liegt daran, dass der Meister bei falscher Auswahl oder Nichtbeachtung der Arbeitsregeln Probleme bekommen kann. Dazu gehören die folgenden:

Da man mit einem ziemlich dünnen Material arbeiten muss, ist es wichtig, die Stromstärke richtig zu berechnen. Andernfalls können sich mehrere Durchgangslöcher im Metall bilden. Sie sind auch das Ergebnis langsamer Nahtführung

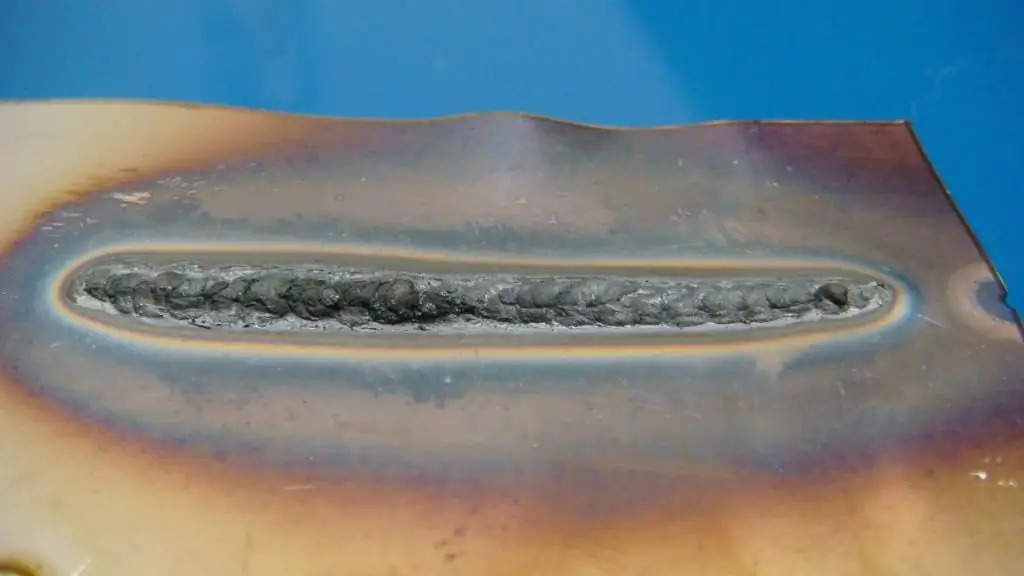

- Um Verbrennungen vorzubeugen,Viele Schweißer haben es zu eilig, durch die Fuge zu gehen. Als Ergebnis verbleibt auf der behandelten Oberfläche eine unfertige Stelle. Fachleute nennen solche Bereiche Durchdringungsmangel. Infolgedessen wird die Verbindung mit schlechter Dichtheit erh alten, und das Produkt wird als ungeeignet zum Arbeiten mit Flüssigkeiten angesehen. Außerdem hat das Metall eine geringe Reiß- und Bruchfestigkeit.

- Wer nicht weiß, wie man dünnes Metall mit einer Elektrode schweißt, macht oft einen anderen Fehler, nämlich, dass er auf der Rückseite der angeschlossenen Produkte durchhängt. Sieht die Oberfläche von vorne normal aus, lässt sie von hinten zu wünschen übrig. Mit speziellen Substraten können Sie dem vorbeugen. Es ist auch wünschenswert, die Stromstärke zu reduzieren oder die Schweißtechnik zu ändern.

- Es kommt vor, dass das Design verformt ist. Der Grund ist die Überhitzung von Stahlblechen. Da die Metallstruktur an den äußersten Rändern k alt bleibt und sich die intermolekulare Komponente an der Schweißstelle ausdehnt, beginnen sich Wellen auf der Oberfläche des Stahls zu bilden, was zu einer allgemeinen Biegung führt. Laut erfahrenen Schweißern wird das Problem durch K altrichten gelöst - mit Hilfe von Gummihämmern wird das Blech gerichtet. Wenn dies nicht möglich ist, müssen Sie beim Schweißen die Naht richtig abwechseln.

Um diese Mängel zu vermeiden, müssen Sie wissen, wie man dünnes Metall mit einer Elektrode schweißt.

Über aktuelle Quellen

Für das Schweißen können Transformatoren und Wechselrichter solche Quellen sein. Die erste Option gilt Experten zufolge mittlerweile als obsolet und wird bald aufgegeben. Trotz unbestreitbarer Vorteile (hohe Zuverlässigkeit und Lebensdauer) verschwenden Transformatoren das Stromnetz zu sehr, was häufig zu Schäden an Verkabelung und elektrischen Geräten führt. Wechselrichter hingegen pflanzen das Netzwerk nicht und sind laut Experten eine ideale Option für einen unerfahrenen Schweißer. Wenn früher beim Arbeiten mit einer Transformatorquelle die Elektrode an der Oberfläche klebte und das Netzwerk verbrannte, sch altet sich der Schweißstrom bei einer Wechselrichterquelle einfach aus. Gleich zu Beginn der Lichtbogenzündung wird am Transformator ein Stromstoß beobachtet, der unerwünscht ist. Bei Wechselrichtern ist die Situation anders - in diesen Geräten wird aufgrund des Vorhandenseins spezieller Speicherkondensatoren die früher gepumpte Energie verwendet.

Über Lichtbogenschweißen

Laut erfahrenen Handwerkern hängt der Erfolg des Lichtbogenschweißens von der Qualität der Kalzinierung der Verbrauchsmaterialien ab. Als optimale Temperatur gelten 170 Grad. In einem solchen Temperaturregime tritt ein gleichmäßiges Schmelzen der Beschichtung auf. Gleichzeitig ist es bequem, den Bogen zu manipulieren und eine Naht zu bilden. Schweißelektroden für dünne Bleche müssen hochwertig beschichtet sein. Technologiegemäß entsteht durch kurzzeitiges Ablösen der Elektroden aus den Schmelzbädern ein intermittierender Lichtbogen. Wenn das Produkt eine feuerfeste Beschichtung hat, bildet sich an seinem Ende zwangsläufig eine Art „Visier“, das den Kontakt und die Entstehung eines Lichtbogens stört.

Über den Querschnitt von Elektroden

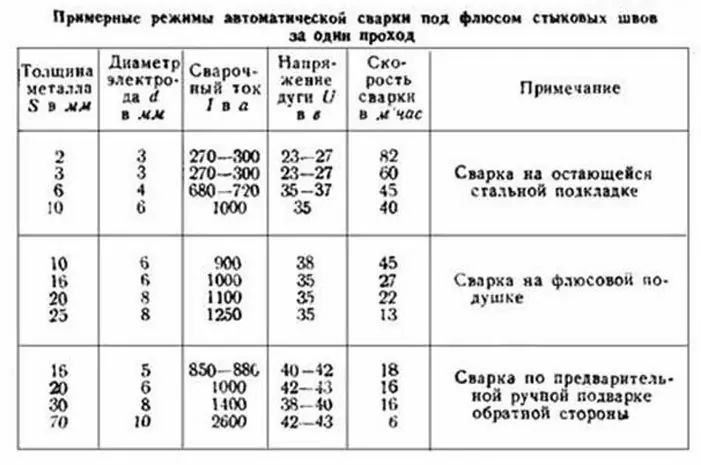

Laut Experten hängt die Leistung direkt vom Ausgangsstrom abvom Durchmesser der Elektrode. Ein dicker erfordert eine Quelle, die eine große Strommenge liefern kann. Daher wird für einen bestimmten Durchmesser eine bestimmte Leistungsanzeige bereitgestellt, über die hinaus nicht gegangen werden kann.

Wird es bewusst unterschätzt, dann kommt die Schweißnaht einfach nicht zustande. Stattdessen verbleiben nur Metallschlieren mit Schlacke und Elektrodenbeschichtung auf der behandelten Oberfläche. Wenn Sie beispielsweise mit einer 2,5-mm-Elektrode arbeiten, sollte der Mindeststrom 80 Ampere betragen. Bis zu 110 Ampere werden überschätzt, wenn sie mit einer 3 mm dicken Elektrode arbeiten. Den zahlreichen Rezensionen nach zu urteilen, ist die Idee, mit Elektroden mit einem Querschnitt von 3 mm bei einer Stromstärke von 70 Ampere zu schweißen, zunächst ein Misserfolg, da keine Naht funktioniert.

Wo soll ich anfangen?

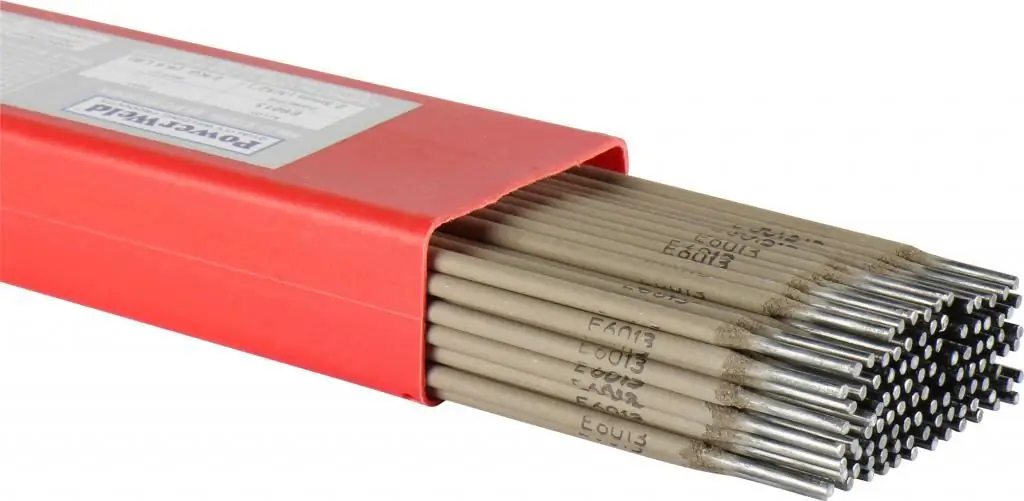

Bevor du dünnes Metall mit einer Elektrode kochst, musst du es richtig auswählen. Da Sie mit einer niedrigeren Spannung kochen müssen, ist es nicht ratsam, 4-5-mm-Elektroden zu verwenden. Andernfalls wird der Lichtbogen "stillgelegt" und die Verbrennung wird nicht vollständig durchgeführt. Welche Elektroden, um dünnes Metall mit einem Wechselrichter zu kochen? Den zahlreichen Bewertungen nach zu urteilen, sind Elektroden mit einer Dicke von 2-3 mm die beste Option.

Was raten Experten?

Wer nicht weiß, wie man dünnes Metall mit einer 2-mm-Elektrode schweißt, sollte eine spezielle Berechnungstabelle verwenden. Bei Material, dessen Dicke 1 mm nicht überschreitet, einen Strom von 10 A und 1 mm anlegenElektroden. Den zahlreichen Bewertungen nach zu urteilen, brennen sie schnell genug aus. Wenn Sie mit einem Metall von 1 mm arbeiten müssen, sollte die Stromstärke zwischen 25 und 35 A variieren. Für ein solches Schweißen benötigen Sie Elektroden mit einem Querschnitt von 1,6 mm. 2 mm werden für Bleche mit einer Dicke von 1,5 mm empfohlen. Die Stromstärkeanzeige ist in diesem Fall höher und beträgt 45-55 A. Für Metall mit einer Dicke von 2 mm sind Elektroden mit einem Querschnitt von 2 mm vorgesehen. In diesem Fall wird ein Strom von 65 A verwendet. Wie schweißt man dünnes Metall mit einer 3-mm-Elektrode? Wie Experten empfehlen, wird ein Produkt mit einem solchen Querschnitt verwendet, um Metall mit einer Dicke von 2,5 mm bei einer Stromstärke von 75 A zu bearbeiten.

Über Stoßverbindung

Durch das Zusammenfügen von dünnen Stahlblechen kommt es häufig zu einem Durchbrennen des Materials. Um dies zu verhindern, müssen Sie die Kanten der Platten richtig bringen. Die meisten Schweißer bevorzugen überlappende Bleche. Auf diese Weise wird eine Unterlage für das Schweißgut gebildet, die ein Durchbrennen verhindert. Trotzdem interessieren sich viele Anfänger dafür, wie man dünnes Metall mit einer 3-mm-Elektrode in einer Fuge schweißt? Wie erfahrene Schweißer empfehlen, ist es beim Platzieren von Platten nicht erforderlich, ihre Kanten zu schneiden. Es besteht auch keine Notwendigkeit für eine Lücke zwischen ihnen. Es reicht aus, nur die Enden der zu verschweißenden Bleche näher aneinander zu bringen und ihre Heftung durchzuführen. Es wird einfacher, im Niedrigstrommodus und mit Hilfe relativ dünner Elektroden zu arbeiten.

OhStumpfschweißverfahren

Stoßschweißen wird auf verschiedene Arten durchgeführt:

- Zunächst wird das Gerät in den Low-Modus versetzt. Die Nahtausbildung erfolgt schnell und übersichtlich entlang der Fugenlinie. Oszillationsbewegungen sind in diesem Fall nicht erforderlich.

- Diese Methode verwendet einen leicht erhöhten Strom. Um eine Naht zu bilden, wird empfohlen, einen intermittierenden Lichtbogen zu verwenden. Diese Maßnahme ist darauf zurückzuführen, dass dem Material Zeit zum Abkühlen gegeben wird, bevor eine neue "Portion" Additiv darauf aufgetragen wird.

- Die dritte Methode ist fast die gleiche wie die vorherige. In diesem Fall verwenden Schweißer jedoch spezielle Substrate, deren Aufgabe es ist, die erhitzte Fläche zu stützen und ein Durchfallen zu verhindern. Nach den Bewertungen zu urteilen, ist es unerwünscht, einen Metalltisch als solches Substrat zu verwenden. Andernfalls wird es einfach mit dem Produkt selbst verschweißt. Die beste Option wäre eine Graphitauskleidung.

- Einige Handwerker üben versetzte Schweißnähte. Dieses Verfahren verhindert eine Verformung der Struktur. Sie können die Nähte auch in kleinen Bereichen platzieren. Dazu beginnt sich eine neue Naht an der Stelle zu bilden, an der die vorherige endet. Durch diese Methode wird das Produkt gleichmäßig erhitzt, wodurch Verformungen verhindert werden.

Arbeitsfortschritt

Vor dem Schweißen werden die zu verbindenden Teile sorgfältig von Rost befreit. Geräte, die Gleichstrom liefern, sind gut, da Sie beim Schweißen mit umgekehrter Polarität arbeiten können.

Es reicht aus, die Elektrode in die H alterung einzuführen, die mit dem Kabel mit der „+“-Bezeichnung und das Kabel mit der „-“-Markierung mit der Oberfläche des Stahlteils verbunden ist. Diese Verbindungsmethode sorgt für eine starke Erwärmung der Elektrode und die Metalloberfläche erwärmt sich weniger. Wenn der Master darauf abzielt, die angeschlossenen Produkte schwächer zu erwärmen, müssen sie vertikal platziert werden. Laut Experten ist es wichtig, dass sie innerhalb von 30-40 Grad geneigt sind. Das Garen erfolgt von oben nach unten. Die Elektrodenspitze sollte in eine Richtung ohne seitliche Abweichung bewegt werden.

Über das Schweißen von verzinktem Stahl

Dieses Material wird auch als verzinkt bezeichnet. Stellt dünne Stahlbleche dar, auf die die Zinkbeschichtung aufgebracht wird. Vor dem Zusammenfügen der Kanten wird an dieser Stelle der Verzinkung die Beschichtung vollständig entfernt. Dies kann mechanisch mit einer Schleifscheibe, Schleifpapier oder einer Metallbürste erfolgen.

Nicht schlecht, die Beschichtung ist durch ein Schweißgerät ausgebrannt. Da Zink beim Verdampfen bei einer Temperatur von 900 Grad sehr giftige Dämpfe abgibt, müssen diese Arbeiten im Freien oder in gut belüfteten Räumen durchgeführt werden. Nach jedem Durchgang mit der Elektrode müssen Sie das Flussmittel abschlagen. Wenn das Zink vollständig von der Oberfläche entfernt ist, können Sie direkt mit dem Schweißen fortfahren. Verzinkte Rohre werden hauptsächlich in zwei Durchgängen mit Elektroden verschiedener Marken verbunden. Für den ersten Durchgang werden Produkte verwendet, die eine Rutilbeschichtung enth alten. gut selbstEmpfohlene Elektroden OZS-4, ANO-4 und MP-3. Während des Schweißens sollten sie mit einer kleinen Amplitude schwanken. Zur Bildung der oberen Falznaht empfehlen Experten die Verwendung von Elektroden vom Typ DSK-50 oder UONI 13/55. Der Bereich der letzten Naht sollte etwas breiter sein.